بوستر پمپ چیست؟

بوستر پمپ

یکی از مشکلات رایج که در سیستم

لوله کشی ساختمان ها و لوله کشی شهری وجود دارد تنظیم نمودن فشار آب پمپاژ

شده به داخل لوله ها می باشد. با توجه به این موضوع که میزان آب مصرفی

دارای نوسان می باشد و دارای مقدار معینی نیست، بنابراین در سیستم های

پمپاژ ثابت که چند الکترو موتور دائماً مقدار معینی آب به درون لوله ها

پمپاژ می کنند. با توجه به کاهش و افزایش مصرف آب فشارهای متفاوتی به لوله

وارد می شود که این موضوع باعث ایجاد مشکلاتی در سیستم آبرسانی می شود.

این مشکل بدین صورت است که در

صورت افزایش فشار آب که حاصل فعالیت همزمان چند الکترو موتور می باشد، در

این صورت این امکان وجود دارد لوله بر اثر فشار دچار آسیب ها و صدماتی

شوند، همچنین بر عکس در صورتی که چند الکترو موتور همزمان خاموش شوند این

امکان وجود دارد که فشار آب درون لوله کاهش یابد و آب در نقاط مختلف شهر و

یا ساختمان قطع شود. برای تنظیم این فشار کنترل شده در درون سیستم آبرسانی و

پمپاژ از بوستر پمپ استفاده می شود.

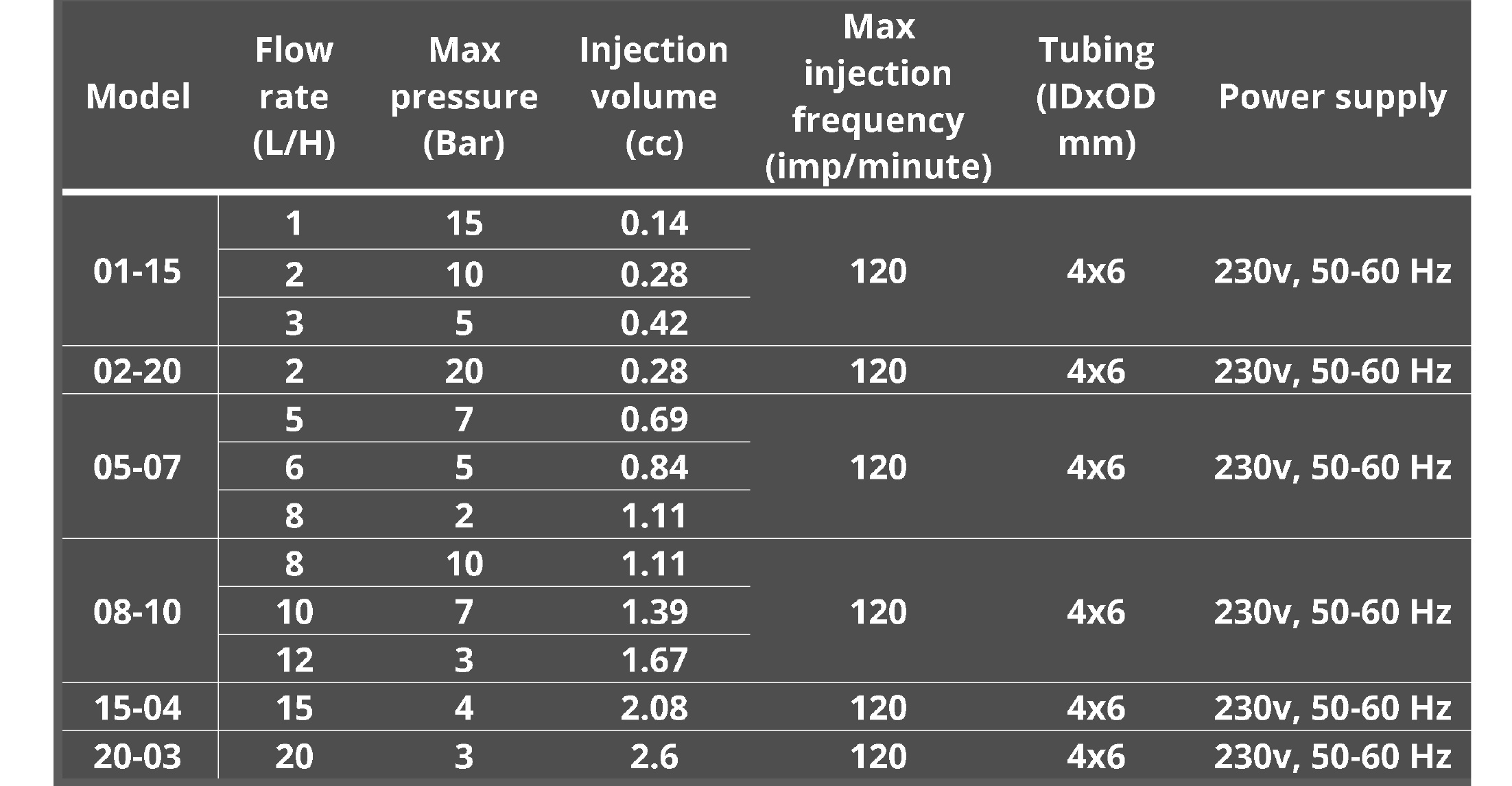

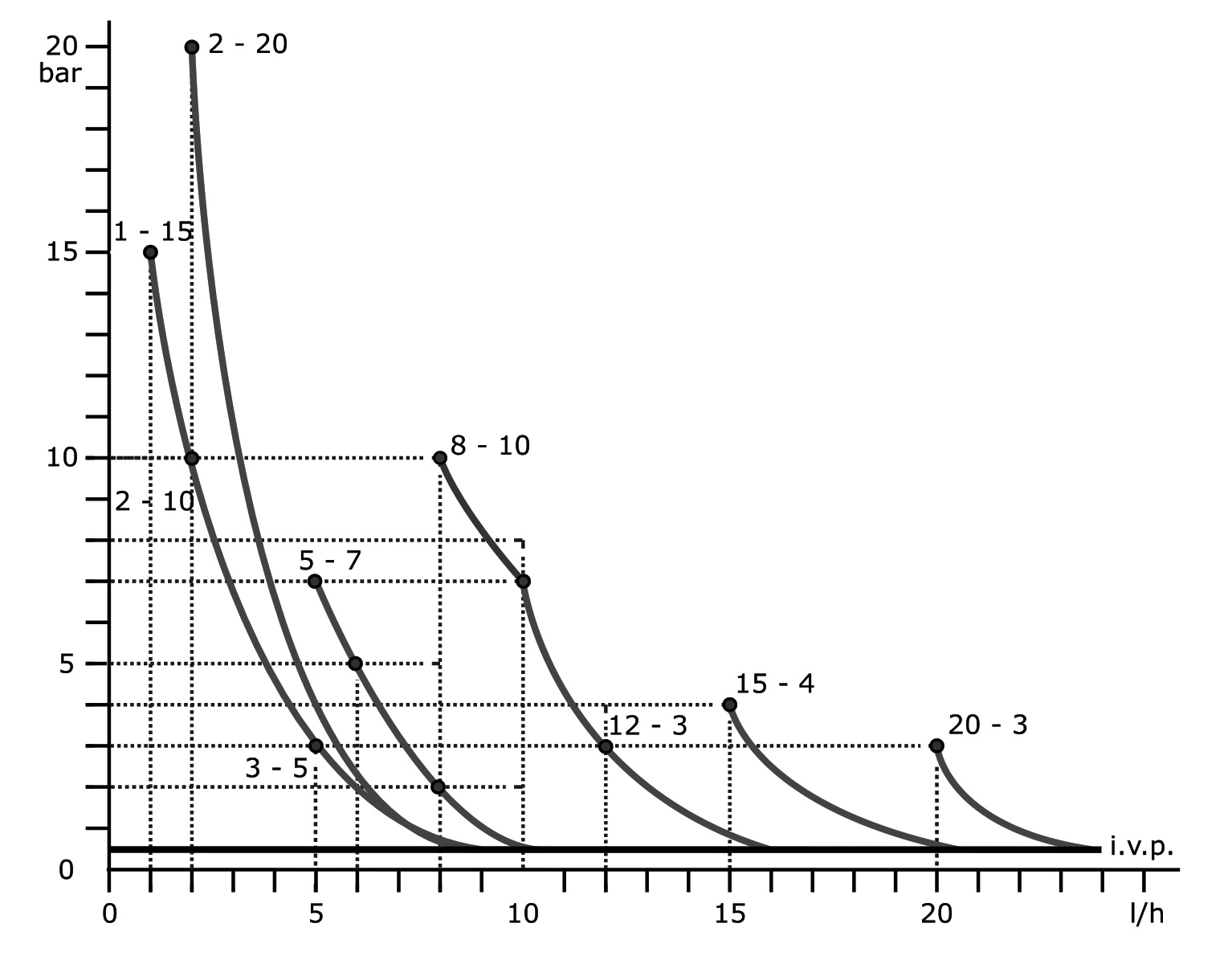

بوستر پمپ را بر حسب دو فاکتور

ماکسیمم مصرف ساعتی و مینیمم فشار شبکه مصرف طراحی می شود. مصرف آب هر یک

از وسایل ساختمانی بسته به نوع استفاده ساختمان متفاوت می باشد. نمودار آب

مصرفی بهداشتی بوستر پمپ NOWAX که زیر مجموعه ای از بوستر سازی شرکت بزرگ

EBARA ژاپن است که بر خلاف جدوال و نمودارهای مصرف آب آمریکا که بسیار

بالاتر از نمودار مصرفی آب در ایران می باشد، بوستر های این شرکت کاملاً

منطبق بر نمودارهای الگوی مصرفی آب در ایران می باشد.

قسمتهای اصلی یک بوسترپمپ شامل: الکتروپمپ ها، شاسی اصلی، کلکتور حرکتی، کلکتور مکش، تجهیزات کنترل فشار ، تابلوی کنترل و فرمان.

اصلی ترین قسمت بوستر پمپ ها، تابلوی کنترل و فرمان و تجهیزات کنترل فشار آن است.

بوسترپمپ ها از نظر کنترل فشار آب به دو رده تقسیم شده اند، بوستر پمپ های دور ثابت و بوستر پمپ های دور متغیر.

بوستر پمپ های دور ثابت نوع های

مختلف تک پمپه، دو یا چند پمپه با جاکی پمپ و یا بدون جاکی پمپ ساخته

میشوند. اما از لحاظ ولتاژ برق مصرفی بوستر پمپ تک فاز دور ثابت 220 ولت و

سه فاز 380 ولت و یا ترکیبی از این دو می باشد.

بوستر پمپ های دور متغیر

یکی از قدیمیترین خواسته ها و آرزوی طراحان بوستر پمپ

این بود که فشار آب ثابتی با تغییرات آب مصرفی ایجاد نمایند. اولین قدمی

که برای دستیابی به این مهم وجود دارد ساخت دستگاهی است که بتواند با دور

الکترو موتورهایی که با برق شهری کار می کنند تغیر یابد.

در چند دهه ی اخیر با پیشرفت

صنایع و تکنولوژی ها در جهان، صنعتهای برق و مکانیک نیز رشد قابل قبولی

داشته و به جایگاه بالایی دست پیدا کرده نمونه ای از این پیشرفتها ساخت

دستگاه اینورتر می باشد.

دستگاه اینورتر دستگاهی است که

به وسیله ی آن می توان فرکانس برق شهری را تغییر داد. با توجه به اینکه در

فرکانس ثابت الکترو پمپ ها نیز دارای دور خروجی ثابتی هستند در صورتی که

بتوان فرکانس برق شهری را افزایش داد دور دستگاه نیز افزایش می یابد.

یکی از معمولترین کاربردهای

اینورترها که بیشتر در مهندسی تأسیسات شناخته شده است، استفاده از این

دستگاهها در ساخت آسانسورهای دور متغییر(VVVF) می باشد.

در صورتی که از این تکنولوژی در

ساخت الکترو پمپ ها و بوستر پمپ ها استفاده شود در این حالت می توان بوستر

پمپ هایی را تولید کرد که دور متغییری دارند. در سالیان اخیر در کشورهای

پیشرفته از بوستر پمپ هایی استفاده می شود که دارای دور و فرکانس متغییری

هستند برای این موضوع از الکترموتورهایی استفاده می شود که دارای اینوترهای

مجزایی هستند.

اما در کشور ایران متاسفانه

افراد از مزایای بوستر پمپ های دور متغییر آگاه نیستند و همچنین قیمت بالای

بوستر پمپ های دور متغیر نسبت به بوستر پمپ های دور ثابت باعث شده مقبولیت

این پمپ در ایران کاهش یابد، ضمن اینکه برخی سازندگان ایرانی که دارای

تخصص و دانش لازم برای ساخت بوستر پمپ های دور متغییر را ندارند اقدام به

تبلیغ منفی نسبت به بوستر پمپ های دور متغییر کردند که باغث دید بد مردم

نسبت به این بوستر پمپ ها شده است. برای این منظور در سال های اخیر در

ایران اقدام به تولید بوستر پمپ های دور متغییر شده است که قیمت این بوستر پمپ ها قابل رقابت با بوستر پمپ های دور ثابت می باشد.

البته ذکر این موضوع نیز حائز

اهمیت است که که همه ی دستگاهها و تجهیزات بوستر پمپ ها به مانند بوستر

پمپ های دور ثابت است، به جز تابلوی کنترل و فرمان و سنسور فشار.

نکته ی که در اینجا وجود دارد

تشابه مکانیکی بوستر پمپ های دور متغیر با بوستر پمپ های دور ثابت باعث شده

که بوستر پمپ های دور ثابت را با استفاده از تابلوی فرمان و سنسور های

فشار به بوستر پمپ های دور متغیر تبدیل کرد یعنی کافی است به تجهیزات بوستر

پمپ های دور ثابت یک تابلوی فرمان و چند سنسور فشار اضافه کنیم تا این

بوستر پمپ های دور ثابت به بوستر پمپ های دور متغیر تبدیل شود.

به عبارت دیگر تمامی قسمت های

مکانیکی و شیر آلات بوستر پمپ های دور ثابت و بوستر پمپ های دور متغیر

یکسان هستند و تنها تفاوت آنها تابلوی فرمان، سنسور های فشار و پرشر های

ترنسمیتر می باشد.

بخش اصلی تابلوی کنترل و فرمان

تابلوی برق را قطعه کنترل میکروپروسسوری هوشمند آن تشکیل میدهد. این قطعه

کنترل کنترل بر اساس برنامه ریزی خاصی طراحی شده و کار بوستر پمپ ها را

کنترل و بررسی می نماید.

این برد کنترل بر اساس برنامه

خاص تعریف شده کار بوستر پمپ را کنترل مینماید .در تابلوی برق بوستر پمپ

برای کار دستی هر یک از الکتروپمپ ها بمنظور راه اندازی بوستر پمپ و

استفاده موقت دستی از الکتروپمپ های بوستر پمپ به هنگام خرابی احتمالی

سیستم اتوماتیک ، همچنین راه اندازی اتوماتیک بوستر پمپ ، کلیدهای لازم پیش

بینی شده است .

در بوستر پمپ های دور متغیر بر

خلاف بوستر پمپ های دور ثابت که روشن خاموش شدن الکترو پمپ ها به صورت سخت و

به صورت آنی روشن و خاموش می شوند در بوستر پمپ های دور متغیر الکترو

موتور ها با استفاده از برنامه و به صورت نرم روشن خاموش می شوند یعنی بسته

به فشار سیستم و میزان آب مصرفی فرکانس افزایش و کاهش می یابد در این صورت

دور الکترو موتور ها تغییر می کند.

همانطور که گفته شد با توجه به

تغییر تدریجی دور، الکترو موتورهای دور متغییر این الترو موتورها نسبت به

الکترو موتور های دور ثابت دارای مزایایی از قبیل:

1- ثابت بودن کامل فشار سیستم که شاخص اصلی بوستر پمپ های دورمتغیر است.

2- بوستر پمپ های دورمتغیر بنا به دلایل زیر به منبع دیافراگمی نیاز ندارند.

2-1- حذف ضربه قوچ در شبکه مصرف به دلیل روشن و خاموش نشدن آنی الکتروپمپ ها.

2-2- معادل بودن مقدار آب پمپاژ شده بوسیله بوستر پمپ ها با میزان آب مصرفی.

2-3- ثابت بودن کامل فشار سیستم و عدم نیاز به ذخیره سازی آب درحد فاصل دو فشار در مقایسه با بوستر پمپ های دورثابت.

3- کاهش فضای اشغال موتورخانه با حذف منبع دیافراگمی .

4- کاهش استهلاک کوپلینگ ها و قطعات متحرک الکتروپمپ ها .

5- افزایش عمر مفید بوستر پمپ و اجزا تشکیل دهنده آن.

6- کاهش هزینه های سرویس و نگهداری .

7- کاهش هزینه های مستمر برق

مصرفی تا 30% بدلیل متناسب بودن شدت جریان برق مصرفی با دور الکتروموتور و

حذف شدن جریان راه اندازی در مقایسه با بوستر پمپ های دورثابت به هنگام

روشن شدن آنی الکتروپمپ ها.

قطعه های کنترل پیشرفته دارای

این امکان هستند که با توجه به الگوی مصرف و شرایط کاری آنها برنامه ریزی

شوند تا بیشترین راندمان را داشته باشند.

در این قسمت به مهمترین وظایف قطعه کنترل می پردازیم:

1- تعویض به نوبت پمپ ها

که این کار باعث می شود همه ی الکترو موتور ها به نوبت کار کنند و در این

صورت استهلاک سیستم نیز کاهش می یابد.

2- فاصله زمانی روشن شدن

الکترو موتور ها تنظیم می شود و همزمان روشن نمی شوند، منظور از این قسمت

این است که پمپ ها به صورت همزمان فعالیت خود را شروع نمی کنند بلکه به طور

منظم و با یک فاصله ی معین از همدیگر شروع به فعالیت می کنند.

3- در صورتی که فشار سیستم

آبرسانی افزایش یابد نیاز به خاموش شدن الکترو موتورها احساس می شود، پس

وظیفه ی واحد کنترل برنامه ریزی برای خاموش شدن الکترو موتور هاست ولی به

شرطی که همه ی الکترو موتورها به صورت همزمان خاموش نشوند.

4- تعویض نوبتی پمپ ها،

این بدان منظور است هنگامی که فشار آب ثابت بوده و نیاز به فعالیت و کار

مداوم باشد واحد کنترل از کار مداوم یک الکترو پمپ جلوگیری می کند به این

صورت که یه فاصله ی زمانی طراحی می کند و الکترو پمپ ها به صورت نوبنی روشن

خاموش می شوند تا بدین صورت همه ی الکترو پمپ ها کار کرده و بعد از مدتی

برای کم شدن درجه حرارت خاموش شوند.

5- در بوستر پمپ دورمتغیر

که تابلوی آن فقط شامل یک اینورتر برای کار ترتیبی الکتروپمپ ها است ، قطعه

کنترل و فرمان باید طبق روال برنامه قادر به تغییر مدار برق شهر و مدار

برق اینورتر به هرکدام از الکتروپمپ ها بر اساس تعویض کار نوبتی الکتروپمپ

ها باشد.

در قسمت مدار قدرت این بوستر

پمپ ها برای هر یک از الکترو موتورها دو مدار قدرت تعبیه شده است 1) مدار

قدرت با برق شهری 2) مدار قدرت با برق خروجی از اینوتر.

جهت ممانعت از بسته شدن همزمان

دو مدار قدرت که قبلاً مطرح شد به یک الکترو پمپ می توان علاوه بر قطعه

کنترل و فرمان برای امنیت بالاتر از دستگاههای فیزیکی و مکانیکی مانند قفل

کن، بین دو کانکتور دو مدار قدرت هر الکترو پمپ استفاده نمود.

در بوستر پمپهای دور متغییر به

جای پرشر سوئیچ ها که در بوستر پمپ های دور متغییر استفاده می شود از یک

دستگاه به نام پرشر ترانسمیتر استفاده می کنند.

پرشر ترانسمیتر دستگاهی است که

در هر لحظه فشار بوستر پمپ را اندازه گیری می کند و اندازه ی آن را به صورت

شدت جریان از 4 تا 20 میلی آمپر به قطعه ی کنترل میکرو پروسسوری انتقال می

دهد. ترانسمیترها با دامنه های مختلف فشار ساخته می شوند. بهترین

ترانسمیتر به این صورت است که دارای حساسیت به دامنه فشار مورد نیاز بوستر

پمپ باشد.

در قسمت کنترل و فرمان تابلوی برق بوستر پمپ عموماً از یک عدد پتانسیومتر استفاده می شود که بر اساس مقدار فشار مورد نیاز بوستر پمپ

تنظیم می شود .در حالیکه فشار سیستم پایین تر از فشار پنانسیومتر باشد شدت

جریان انتقالی از پرشرترانسمیتر به قطعه کنترل پایین تر از شدت جریان

متناظر با فشار مورد نیاز می باشد که باعث بالاتر شدن فرکانس اینورتر می

شود.

بالا بودن فرکانس برق خارجی از

اینورتر باعث افزایش دور الکتروپمپ به اندازه ای می شودکه فشار دستگاه را

به فشار تنظیم شده برساند و در حالتیکه فشار دستگاه بیشتر از فشار

پنانسیومتر باشد معکوس این عمل رخ می دهد تا همیشه فشار در درون دستگاه

ثابت بماند. تغییرات فشار که ذکر شد غیر محسوس و در اندازه ی دهم متر فشار

ستون آب است پس فشار دستگاه دائماً ثابت باقی می ماند.

در ابتدای راه اندازی بوستر پمپ

با چرخش نرم الکتروپمپ بالا رفتن تدریجی دور آن برای تأمین مصرف آب آنی

شبکه مصرف صورت می گرفت .با بالا رفتن تدریجی مصرف آب دور الکتروپمپ ذکر

شده به همان نسبت هماهنگ با بالا رفتن فرکانس برق خارجی از اینورتر افزایش

پیدا می کند تا جایی که فرکانس برق خارجی از اینورتر به فرکانس برق شهری

برسد. در این لحظه دور الکتروموتور و آبدهی آن در فشار مد نظر به ماکسیمم

می رسد.در این هنگام الکتروموتور ذکر شده با همان دور با برق شهر کار خواهد

کرد و اینورتر در مدار الکتروپمپ جدید قرار می گیرد و فرکانس آن به آرامی

از صفر به اندازه ای افزایش پیدا می کند که مقدار اضافه مصرف آب را نسبت به

ماکسیمم آبدهی یک پمپ تأمین کند.

با بالا رفتن مصرف آب به کار افتادن الکتروپمپ های بوستر پمپ به همین حالت تا آخرین پمپ ادامه پیدا می کند.

درحالتی که مصرف آب کاهش یابد ،

فرکانس برق خروجی از اینورتر و دور الکتروپمپی که در مدار آن وجود دارد به

تدریج کاهش پیدا می کند تا فرکانس اینورتر و دور الکتروپمپ به صفر برسد .

در این موقع الکترپمپی که ابتدا در مدار اینورتروجود داشت دوباره برای مصرف

» از مدار برق شهری جدا می شود و در مدار برق اینورتر قرار میگیرد تا دور

آن آنی به وسیله ی اینورتر تنظیم گردد. در مدت زمان با کم شدن مصرف آب این

الکتروپمپ نیز خاموش شده و از مدار خارج می شود و الکتروپمپ دیگری با

برنامه یکسان این پمپ در مدار اینورتر قرار میگیرد . در حالتیکه کم شدن

مصرف به همین صورت ادامه پیدا کند و مقدار مصرف آب به صفر نزدیک شود ، همه ی

الکتروپمپ ها خاموش خواهند شد. در بوستر پمپ های جدید شامل دورثابت و یا

دورمتغیر از نظر هوشمند بودن قطعه ی کنترل آن از سیستم خبر رسانی نیز

استفاده می کند.

سیستم خبر رسانی با نشان دادن

علائم خاص عددی یا حروفی و یا هر دو می تواند وجود ایراد را در هر یک از

تجهیزات تابلویی ، سنسور فشار ، و حتی شبکه مصرفی به نمایش در آورد و

همزمان با آن با به صدا در آوردن یک آلارم یا چراغ چشمک زن در قسمت مناسب

مانند اطاق نگهبانی یا اطاق تأسیسات رخ دادن مشکل را خبر رسانی کند. وجود

سیستم عیب یاب باعث می شود که برای تعمیر و نگهداری بوستر پمپ بتوان از

افرادی با تخصص کمتر استفاده کرد.

وجود داشتن یک سیستم خبردهنده ،

فرد تعمیرکار را بدون اتلاف وقت به محل عیب راهنمایی کند و از بهم خوردن

تابلوی برق برای پیدا نمودن برق جلوگیری نماید .

برای حل مشکل تابلو کافی است که

با خاموش نمودن کلید برق مدار دچار مشکل شده جریان برق آن را قطع کرده و

تعمیرات مورد نیاز را روی آن انجام داد و در حالتی که خرابی مرتبط به

الکتروپمپ باشد ، با فعالیتی یکسان، پس از قطع جریان برق اقدام به تعمیر آن

نمود بدون این که مشکلی در کار رایج بوستر پمپ در حال تعمیر اتفاق بیافتد .

به عبارت دیگر بوستر پمپ با توجه به برنامه و بدون در نظر گرفتن قسمت

معیوب به فعالیت خود ادامه می دهد.